Устойчивое развитие за счет экологичного производства аммиака

Аммиак — ключевой компонент для производства удобрений и многих потребительских товаров. Поскольку отрасль стремится достичь нулевого уровня выбросов, «зеленый» аммиак имеет большой потенциал сокращения выбросов УГ, но перед его использованием в больших масштабах, следует решить несколько проблем

Углекислый газ в двух словах

- Аммиак, используемый в производстве удобрений, фармацевтике, системах отопления, вентиляции и кондиционирования воздуха и ряде других отраслей, имеет решающее значение для поддержания численности населения планеты и других аспектов жизни современного общества.

- Аммиак в основном производится с помощью процесса Хабера-Боша, который исторически основывался на использовании водорода, получаемого из ископаемого топлива, и способствовал выбросам парниковых газов. Кроме того, сам процесс работает, как правило, на ископаемых источниках энергии.

- Другим ключевым компонентом для производства аммиака является азот, а для его производства традиционными методами также требуется энергоноситель, получаемый из ископаемого топлива.

- Использование возобновляемых источников энергии, таких как солнце, ветер и гидроэнергия, для производства экологически чистого водорода путем электролиза воды и других процессов позволяет получать «зеленый» аммиак с более низким углеродным следом.

- Высокие первоначальные затраты на развитие инфраструктуры возобновляемых источников энергии и электролизеров в настоящее время препятствуют широкому распространению экологически чистого аммиака. Однако по мере развития этих технологий ожидается снижение затрат, что сделает «зеленый» аммиак более конкурентоспособным.

- Использование аммиака предусматривает соблюдение строгих правил безопасности, включая системы обнаружения утечек и аккуратное обращение с ним. Современные приборы играют важную роль при мониторинге и оптимизации производственных процессов для повышения эффективности и безопасности.

Универсальный химикат для промышленности

Аммиак — это вещество, состоящее только из азота и водорода, которое используется во многих повседневных сферах современной жизни. Что особенно важно, он играет важнейшую роль в производстве продуктов питания, являясь основным источником азота для удобрений, что позволяет обеспечить достаточное количество сельскохозяйственных культур для пропитания постоянно возрастающего населения планеты.

Помимо сельского хозяйства, аммиак широко используется в различных промышленных процессах, включая:

- Химическое производство, являющееся основой для производства различных продуктов, в том числе пластмасс, волокон, красителей и взрывчатых веществ.

- Фармацевтическое производство, в качестве исходного материала для различных активных фармацевтических ингредиентов и для контроля значения pH.

- В системах отопления, вентиляции и кондиционирования воздуха, для применения в качестве хладагента благодаря его эффективным свойствам теплопередачи.

- Пищевая промышленность, в качестве добавки и консерванта.

- Водоочистка — для очистки воды путем создания хлораминов, которые способствуют органической дезинфекции.

- Чистящие средства, как ключевой ингредиент многих бытовых средств благодаря своим обезжиривающим и дезинфицирующим свойствам.

- Текстильное производство, применяется в процессе отделки для улучшения гладкости ткани и сродства к краске.

Хотя аммиак является ценным химическим веществом во многих отраслях промышленности, традиционные методы его производства оказывают негативное воздействие на окружающую среду, что побуждает к поиску более экологичных альтернатив.

Традиционное производство аммиака по методу Хабера-Боша

Аммиак производится в основном по технологии Хабера-Боша, в которой азот соединяется с водородом при высоком давлении и температуре в присутствии катализатора.

Этапы включают в себя:

- Экстракция азота: Азот (N2) извлекается из воздуха с помощью воздухоразделительной установки путем сжижения и дистилляции. В альтернативном варианте метод адсорбции под давлением использует специализированные адсорбенты для селективного захвата молекул азота.

- Производство водорода: Обычно сырье для водорода (H2) получают с помощью парового метанового или автотермического риформинга.

- Синтез аммиака: Очищенные газы азота и водорода смешиваются и пропускаются над катализатором — обычно железным — при высоком давлении (> 200 атм/2 940 фунтов на кв. дюйм) и температуре (> 450 °C/842 °F), в результате чего образуется некоторое количество элементарного азота и водорода, которые соединяются и образуют аммиак (NH3).

- Охлаждение аммиаком, остаточным водородом и азотом: Газы выходят из реактора при температуре > 450 °C/842 °F и охлаждаются в теплообменнике, являющемся одновременно котлом-утилизатором. В результате образуется перегретый пар, который впоследствии используется в электрогенераторе.

- Сепарация аммиака: Газовая смесь охлаждается примерно до -40 °C (-40 °F), в результате чего аммиак конденсируется, и его можно отделить от непрореагировавших газов азота и водорода за счет более высокой температуры кипения. Эти непрореагировавшие газы возвращаются в реакцию для ее завершения.

В целом процесс выглядит следующим образом: N₂ + 3H₂ ↔ 2NH3

Метод Хабера-Боша требует больших затрат энергии, а процессы производства коричневого, черного и серого водорода способствуют выбросам парниковых газов (ПГ). Из-за такого воздействия на окружающую среду предпочтение отдается экологически чистому водороду из устойчивых источников, а для производства азота используются возобновляемые источники энергии.

Экологически чистое производство аммиака

На производство водорода, используемого для получения аммиака, приходится около 1,8% глобальных выбросов углекислого газа, что сопоставимо со всей авиационной промышленностью. В связи с этими экологическими проблемами концепция «зеленого» аммиака направлена на то, чтобы существенно сократить углеродный след производства аммиака за счет получения составляющих его газов в рамках процессов с нулевым уровнем выбросов, которые осуществляются с помощью возобновляемых источников энергии.

Результаты анализа

На производство водорода, используемого для получения аммиака, приходится около 1,8% глобальных выбросов углекислого газа, что сопоставимо со всей авиационной промышленностью.

Сырье для экологичного производства аммиака состоит из трех простых потребностей: воздуха, воды и возобновляемой энергии для питания различных процессов.

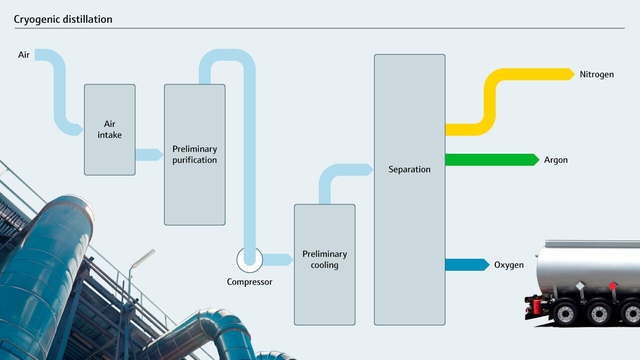

Используя криогенную дистилляцию или адсорбцию под давлением, воздухоразделительные установки извлекают азот из атмосферы. Криогенная дистилляция осуществляется путем охлаждения воздуха до экстремально низких температур и разделения составляющих его газов, включая азот, необходимый для производства аммиака, на основе их различных точек кипения. В альтернативном варианте метод адсорбции под давлением использует специализированные адсорбенты для селективного захвата молекул азота.

Обзор процесса криогенной дистилляции

Основным отличительным признаком «зеленого» аммиака является использование «зеленого» водорода, который производится путем электролиза воды с использованием возобновляемых источников энергии, что приводит к отсутствию выбросов. Этот процесс подразумевает расщепление молекул воды на составляющие их атомы водорода и кислорода, при этом газообразный водород используется в качестве сырья для синтеза аммиака, а безвредный кислород выделяется в воздух. Электролиз осуществляется в основном с помощью щелочных электролизеров — развитой и проверенной технологии — или электролизеров с протонообменной мембраной (ПЭМ), которые отличаются более высокой эффективностью и быстрым временем отклика, но имеют более высокую стоимость.

Затем азот и водород вступают в реакцию по методу Хабера-Боша, но с меньшим углеродным следом. Все процессы на этом этапе должны работать на возобновляемой энергии, чтобы получаемый аммиак можно было отнести к разряду «зеленых».

Аммиак также может быть разложен на водород в процессе крекинга аммиака, хотя эта реакция довольно энергоемкая, требующая нагрева до 600 °C/1,112 °F в присутствии катализатора. Этот процесс используется в некоторых областях, где требуется водород, поскольку аммиак легче обрабатывать и хранить в больших объемах, чем чистый водород.

Преодоление экономических трудностей

Как и многие другие процессы с низким уровнем выбросов углекислого газа, масштабирование производства экологически чистого аммиака сопряжено с проблемами, связанными с ограниченностью инфраструктуры и высокими производственными затратами. Во-первых, сектор возобновляемых источников энергии, несмотря на быстрый рост, еще не достиг уровня интегрирования в сеть и хранения энергии традиционных систем, что необходимо для удовлетворения спроса на промышленные и потребительские товары. Аналогичным образом, электролизеры для производства экологически чистого водорода по-прежнему требуют значительных инвестиций для расширения масштабов производства.

Однако по мере развития устойчивых технологий и получения экономии за счет масштаба производство экологически чистого аммиака будет становиться все более конкурентоспособным с точки зрения затрат. В последние годы стоимость возобновляемых источников энергии снижается, и ожидается, что эта тенденция сохранится, что позволит сделать экологически чистые водород и азот более экономически доступными.

Аммиак также используется в качестве безуглеродного энергоносителя, а в некоторых случаях даже для прямого сжигания

— решение проблем, связанных с прерывистостью солнечной и ветровой энергии. Кроме того, высокая плотность энергии привела к тому, что его стали использовать в качестве топлива для морских и междугородных перевозок — областей применения, обычно характеризующихся высоким содержанием углерода.

Соображения безопасности и передовые контрольно=измерительные приборы

Несмотря на свою ценность, аммиак является опасным химическим веществом, поэтому обращаться с ним следует с особой осторожностью. Для человека смертельно опасно вдохнуть воздух, содержащий всего 0,5% аммиака. Его высокая коррозионная и токсичная природа требует соблюдения жестких правил безопасности при производстве, транспортировке и использовании.

Помимо стандартных средств индивидуальной защиты и всестороннего обучения сотрудников, системы обнаружения утечек помогают снизить опасность в случае незапланированного нарушения герметичности. Эти системы состоят из электрохимических газовых детекторов, датчиков давления и других современных приборов и компонентов для обеспечения безопасности.

Кроме того, воздухоразделительные установки , которые используются для извлечения азота из воздуха для производства аммиака, оснащены такими приборами, как анализаторы TDLAS для анализа чистоты и датчики давления для контроля процесса. В процессе электролиза воды датчики электропроводности контролируют качество электролита, обеспечивая оптимальную производительность и долговечность электролизера, а расходомеры помогают регулировать производство водорода и кислорода.

Для оптимизации условий реакции и обеспечения качества продукции в контуре синтеза аммиака используется широкий спектр приборов, включая датчики температуры, преобразователи давления и газоанализаторы. Эти приборы обеспечивают непрерывную передачу данных как для контроля в режиме реального времени, так и для анализа статистики, позволяя сотрудникам оптимизировать процесс и добиться максимальной эффективности, поддерживая при этом безопасные условия эксплуатации.

Для разложения аммиака нужны массовые расходомеры для точной подачи газа и оптимальной скорости реакции, термопары для точного измерения температуры, а также газоанализаторы для контроля состава потока водорода для обеспечения чистоты продукта.

Перспективы развития экологически чистого амиака

Несмотря на то, что аммиак невероятно важен для многочисленных промышленных процессов, которые потребители часто воспринимают как должное, широкое распространение экологически чистого аммиака по-прежнему сталкивается с препятствиями. Инфраструктура возобновляемых источников энергии и электролиза остается весьма ограниченной, а инвестиционные затраты высоки. Кроме того, безопасная транспортировка и хранение аммиака требуют тщательного рассмотрения в связи с его опасным характером, хотя утвержденные методы хорошо известны.

Основное преимущество «зеленого» аммиака — избавление производства аммиака от зависимости от ископаемого топлива для сокращения выбросов парниковых газов. В результате он привлек внимание как правительств, так и промышленных кругов, и эти заинтересованные стороны стратегически включают этот продукт в планы устойчивого развития. Он открывает путь к сокращению углеродного следа в промышленности удобрений и во многих других отраслях, которые в значительной степени зависят от аммиака.

Дальнейшие исследования и разработки, а также постоянные инновации в технологиях производства и утилизации будут иметь решающее значение для широкого распространения «зеленого» аммиака, поскольку мир стремится достичь нулевых показателей к середине столетия.